Überspannt! Auf Sand gebaut

Nachhaltig Leben

Oliver Herwig • 23.05.2019

Der Lieblingswerkstoff der Moderne ist unter Beschuss geraten. Beton verbraucht viele Ressourcen. Jetzt wird sogar der Sand knapp. Was können wir von dem Material in Zukunft erwarten? Eine Spekulation.

Beton – das ist derBaustoff der Moderne. Ohne ihn gäbe es weder Wolkenkratzer noch Hängebrücken, weder Trabantensiedlungen noch Staudämme. Er ist überall. Und damit beginnt das Problem. Es werden solche Mengen verbraucht, dass inzwischen die einfachsten Rohstoffe knapp werden. Jahr für Jahr verbaut alleinDeutschland rund 100 Millionen Kubikmeter, rund 38,5 Cheops-Pyramiden. China und der Nahe Osten verbrauchen ein Vielfaches dieser Menge. Inzwischen geht sogar Sand aus, der richtige, körnige. Zuletzt mussten das baubegeisterte Emirate am Persischen Golf erkennen, die zwar auf Millionen Tonnen Wüstensand sitzen, der aber als Rundkorn kaum Halt bietet für den künstlichen Stein, der Hochhäuser formt und Flughäfen, sodass Schiffe Sand um den halben Erdball befördern mussten. Wenn es nur das wäre. Berechnungen der Denkfabrik „Chatham House“ ergeben, dass der beigesetzte Zement für rund acht Prozent der weltweiten CO2-Emissionen verantwortlich ist. Zugleich raten die Experten zu neuen Produktionsverfahren, zu „Low-carbon Cement and Concrete“. Wohin also geht die Reise?

Es werden solche Mengen verbraucht, dass inzwischen die einfachsten Rohstoffe knapp werden. Jahr für Jahr verbaut alleinDeutschland rund 100 Millionen Kubikmeter, rund 38,5 Cheops-Pyramiden. China und der Nahe Osten verbrauchen ein Vielfaches dieser Menge.

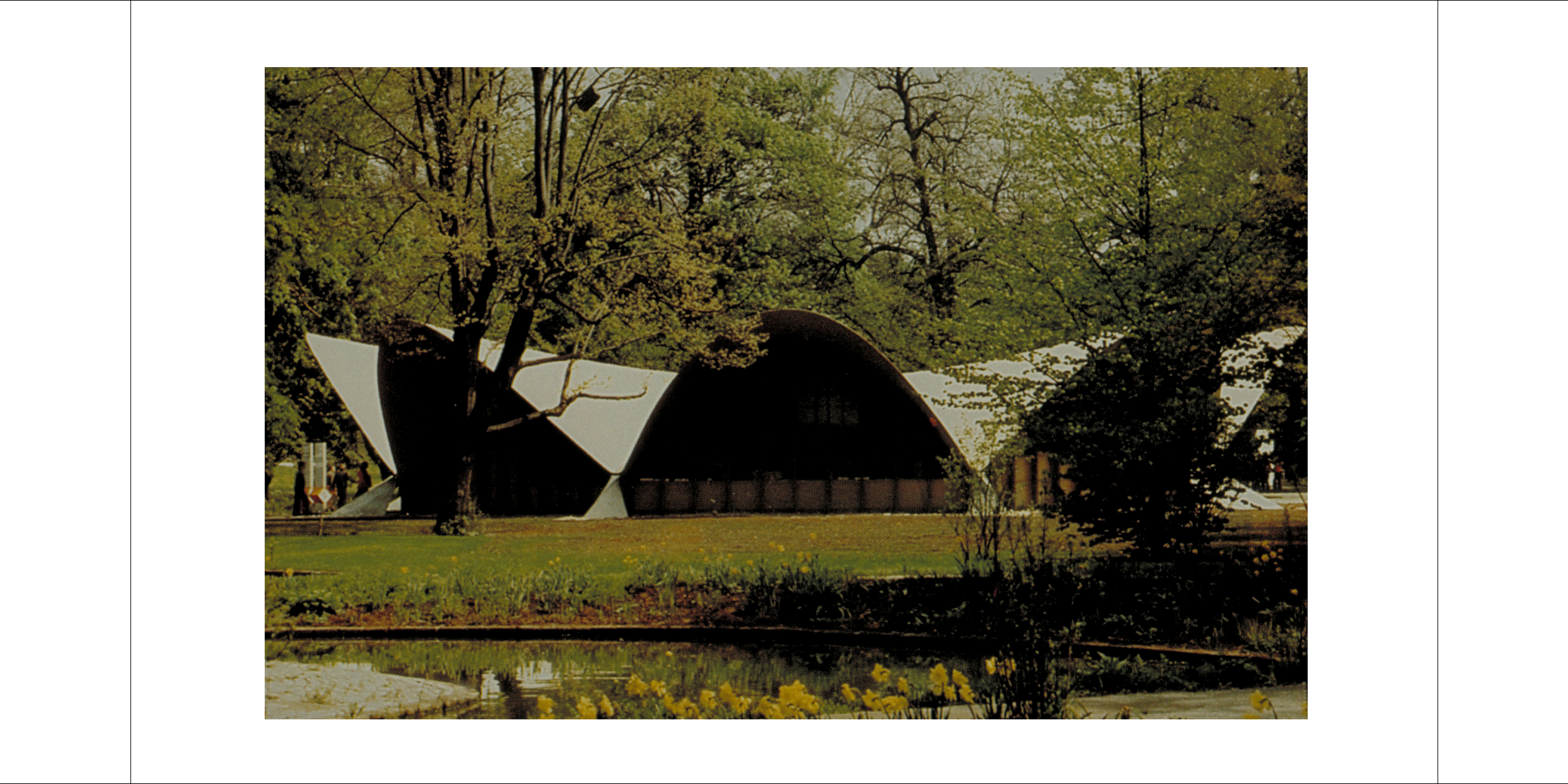

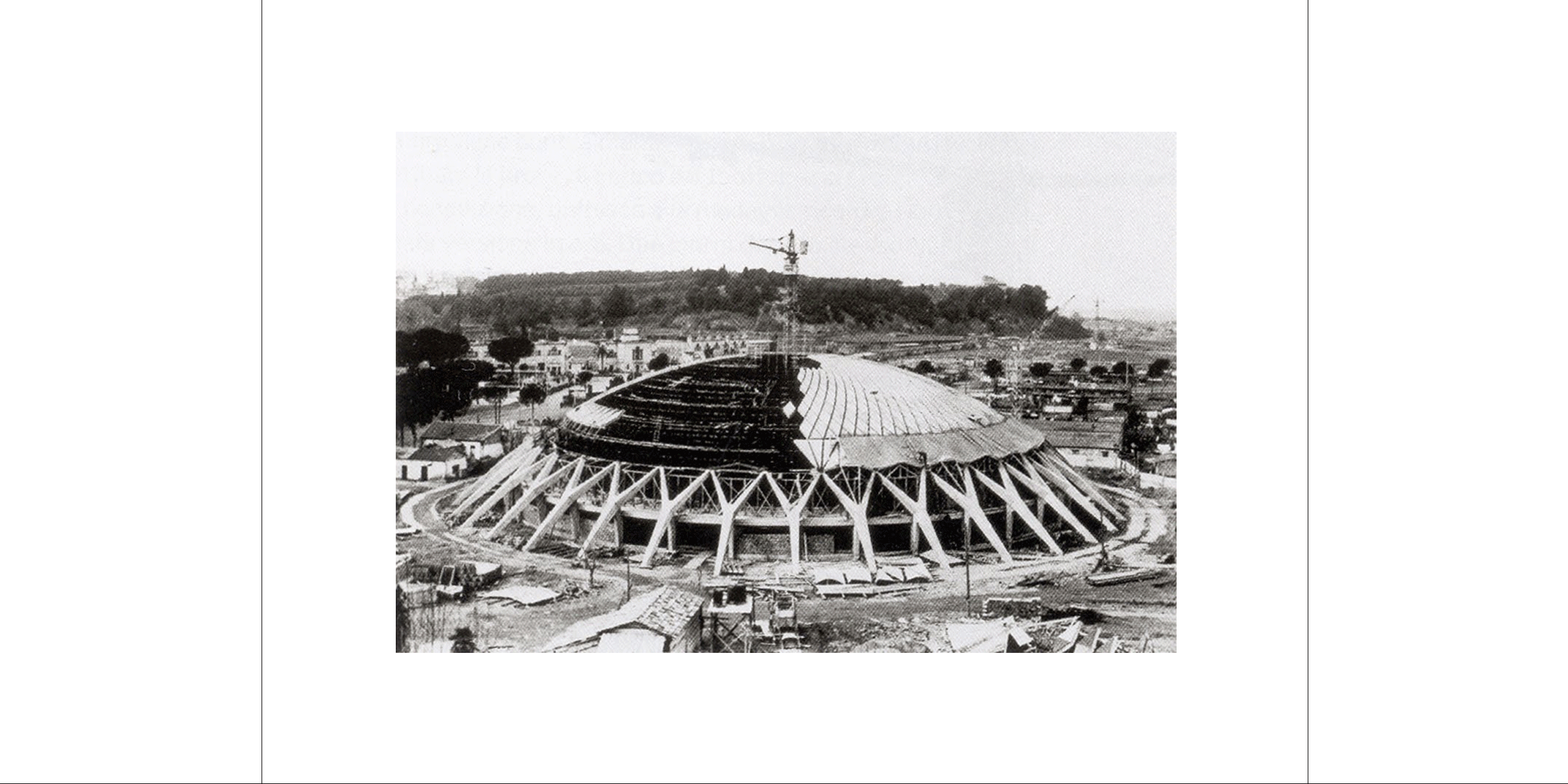

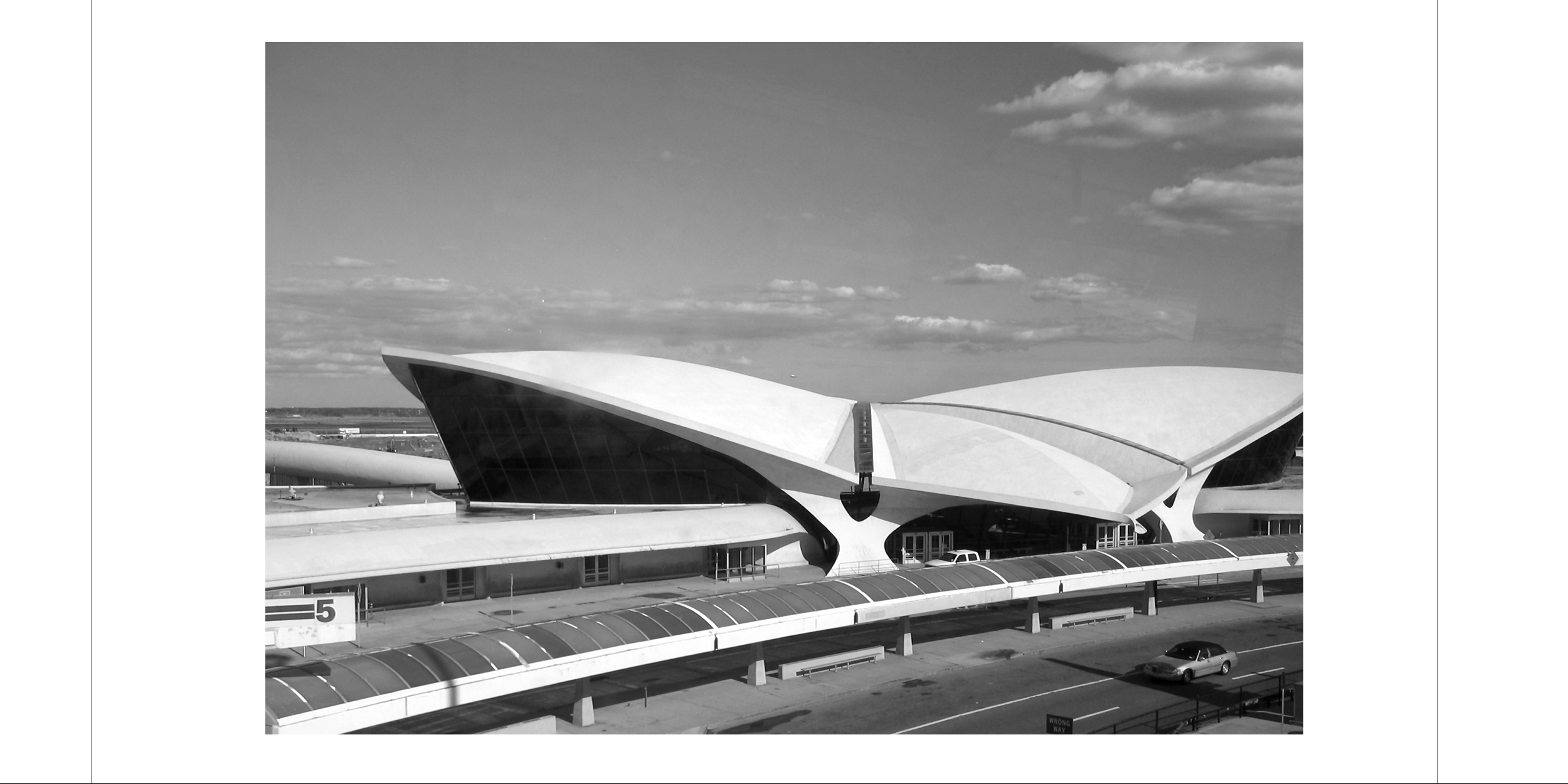

Bild 1: Schlaich Bergermann Partner Architekten, Schalendach für einen Ausstellungspavillon – BUGA 1977, Copyright; Bild 2: Pier Luigi Nervi und Annibale Vitellozzi: Palazzetto dello Sport (dt. Kleiner Sportpalast), Rom 1957, Copyright; Bild 3: Eero Saarinens TWA-Building, JFK Airport, Copyright; Bild 4: Bundesarchiv, Bild 183-1982-0628-020 / Senft, Gabriele / CC-BY-SA 3.0, Copyright

Abspecken ist angesagt

Beton verspricht Bauherren ein kleines Stück Ewigkeit. Vielleicht setzten die Römer deshalb auf „opus caementitium“, eine Mischung aus gebranntem Kalk, Wasser und Sand, dem ihre Baumeister Mörtel und Ziegelmehl untermischten. Beton ist anfangs ein Teig, der Körnchen unterschiedlichster Grösse umschließt und nach kurzer Zeit aushärtet, indem er Wasser abgibt. Schwinden, sagen die Fachleute. Dabei können feine Risse entstehen. Fasern zwischen den Gesteinskörnern können diese Risse stoppen, indem sie Zugkräfte übernehmen. Sie stabilisieren die sogenannte Matrix, der Beton wird weniger spröde.

Nun geht es darum, dem Beton die Schwere abzugewöhnen. In Zukunft brauchen wir etwa nicht mehr so viel Stahl. Mit Carbon oder Glasfasern lassen sich grössere Spannweiten erzielen – und das mit weniger Material. Glasfasern rosten zudem nicht. Bereits 1977 erzielte Jörg Schlaich mit dem Pavillon der Bundesgartenschau einen Rekord in Sachen Glasfaserbeton. Bei 31 Metern Durchmesser entstand das weltdünnste Beton-Schalendach – gerade einenZentimeter stark. Abspecken konnte auch Pier Luigi Nervi. Dank „Ferrozement“ und netzartigen Armierungen gelangen ihm filigrane Tragwerke. Mit den römischen Olympiabauten für die Sommerspiele 1960 bewies Nervi, dass Beton tanzen und schwingen konnte. Ähnliches kannte man bis dato nur von Eero Saarinens TWA-Building am Flughafen JFK in New York City. Betonbauer waren schon immer Künstler. Als im Juli 2000 Ulrich Müthers „Ahornblatt“, unter dem Ansturm der Bagger krachend zusammenbrach, ging ein legendäres Ost-Berliner Restaurant und ein Stück Baugeschichte verloren, aber sein Architekt wurde weltweit bekannt. Endlich. 1973 hatte der geniale Baumeister das Restaurant mit seinen fünf ausladenden Dächern aus hauchdünnem Beton geformt. Die DDR war ein notorisches Mangelland – da kam der Gedanke, Beton materialsparend als Haut über ein filigranes Stahlnetz zu spritzen, gut an. Die besondere Bauweise verlangte nur etwas Verständnis von Physik – und eine gehörige Portion Mut. Die Stahlbetondecke einer Hyparschale (hyperbolisches Paraboloid) ist nämlich selbsttragend. Ihr Geheimnis sind gleichmässig gekrümmte Schalen, die Kräfte perfekt ableiten und so mit einem Minimum an Masse auskommen.

Zwölf-Zoll-Betonwürfel, Coypright

L(e)ichtbeton für Designer

Beton fasziniert auch Designer. Konstantin Grcic etwa. „Inspiriert von Nervis Pavillon entwarf ich einen grossen Tisch und Lampen mit Glasfaser verstärktemZement (Ductal®)“, sagt Grcic. Sechs Pylonen tragen seinen Magliana-Tisch, eine 3,6 Meter lange Tischplatte. Jeder von ihnen endet in „auskragenden, flügelartigen Sitzen und einen dünnen, die Tischplatte stützenden Hals“, erklärt Grcic die besondere Konstruktion. Der Berliner ist kein Einzelfall. Gestalter wie Christoph Kirchner aus Westhofen oder Christian König zeigen, dass Beton im Möbelbau angekommen ist – von massiven Möbeln reicht das Spektrum bis zu experimentellen Projekten. „Beton ist eine aussergewöhnliche Alternative zu den inflationär verbreiteten Standardmaterialien vieler Möbelkreationen und gibt Räumen das besondere Etwas“, sagt König.

Der Stoff der Moderne steht für klare Formen, auch und gerade im Interieur. Den Anfang machten minimalistisch Küchenblöcke, die perfekt zu spiegelnden Edelstahl-Werkzeugen und klaren Raumkanten passten. Ihr mattes Finishharmonierte mit Kochgeräten und gab der Küche die Anmutung von Exklusivität. Inzwischen gibt es sogar Lichtbeton, durchscheinenden Stein,der für allerlei Effekte sorgt bei Tresen und Wandverkleidungen. Lichtleitende optische Fasern machen es möglich. Sie sind in den Beton eingearbeitet und bringen den Kunststein in eine Schwebe zwischen fest und flüssig, massiv und federleicht.

„Dennoch lassen sich die Emissionen verringern: Zum einen können stärker sekundäre Brennstoffe verwendet werden – also Brennstoffe, die aus Abfällen gewonnen werden. Ausserdem kommt der Herstellung von Zementen mit mehreren Hauptbestandteilen – als Klinkerersatz – eine besondere Bedeutung zu.“

Weniger ist mehr

Leichter, dünner und CO2-reduziert – ist das also die Zukunft des Betons? Wenn es nach Experten geht, schon. Doch auch hier gibt es Grenzen: „Die Verfahrenstechnik der Zementproduktion lässt sich in Österreich kaum verbessern.“), gibt die österreichische „Betonmarketing“ zu bedenken: „Dennoch lassen sich die Emissionen verringern: Zum einen können stärker sekundäre Brennstoffe verwendet werden – also Brennstoffe, die aus Abfällen gewonnen werden. Ausserdem kommt der Herstellung von Zementen mit mehreren Hauptbestandteilen – als Klinkerersatz – eine besondere Bedeutung zu.“ Ohne weitere Material-Experimente wird es also nicht gehen. Sowohl bei der Herstellung von Beton wie bei seiner Verarbeitung vor Ort und bei einem späteren Recycling.

Weniger Materialverbrauch verspricht der 3D-Druck, genauer: die 3DP-Technologie, die Schicht für Schicht ein Betongemisch verklebt. Das lässt außergewöhnliche Bauwerke zu, deren Teile präzise den Kraftlinien folgen und so viel weniger Beton verbrauchen. Was wie ein poröser Knochen erscheint, erhöht sogar die Stabilität. Ähnliches verspricht der sogenannte Gradientenbeton, bei dem poröse Leichtzuschläge, dünnwandige Hohlkugeln oder auch Luftporen für weniger Gewicht und bessere Dämmung sorgen. An solchen Innovationen forscht dasInstitut für Leichtbau Entwerfen und Konstruieren (ILEK ) der Universität Stuttgart seit fast anderthalb Jahrzehnten. Professor Werner Sobek hat sich intensiv mit der Frage auseinandergesetzt, wie mit weniger Material mehr gebaute Umwelt entstehen kann – und sie danach „zu 100 Prozent in technische oder biologische Kreisläufe zurückgeführt werden kann.“ Das Forschungsgebäude NEST auf dem Campus der Eidgenössischen Materialprüfungs- und Forschungsanstalt (Empa) im schweizerischen Dübendorf gibt einen ersten Vorgeschmack darauf, wie vielgestaltig eine solche Recycling-Architektur aussehen kann. Der von Sobek entwickelte Beton ermöglicht zudem Materialeinsparungen von 50 Prozent. Der erste Schritt ist gemacht, viele weitere müssen folgen. Denn so schnell sich die Technologie auch entwickelt, der Verbrauch wächst.

Coverbild: Paul Bence